La fin de ligne de production est une étape cruciale dans les sites de production. Elle permet de préparer le produit pour le transport vers les circuits de distribution et pour le stockage dans des conditions optimales. L’étape de la palettisation est exigeante, parce que la protection du produit repose sur son efficacité. Découvrons comment l’optimiser.

Qu’est-ce que la palettisation ?

La palettisation est le processus de chargement et de regroupement des produits sur une palette de manière à optimiser leur transport et leur stockage. La palette est une plate-forme en bois, en plastique ou en métal sur laquelle les produits sont empilés dans le but d’être déplacés ou stockés en toute sécurité. Des intercalaires peuvent être positionnés entre chaque couche afin de permettre de maintenir le chargement.

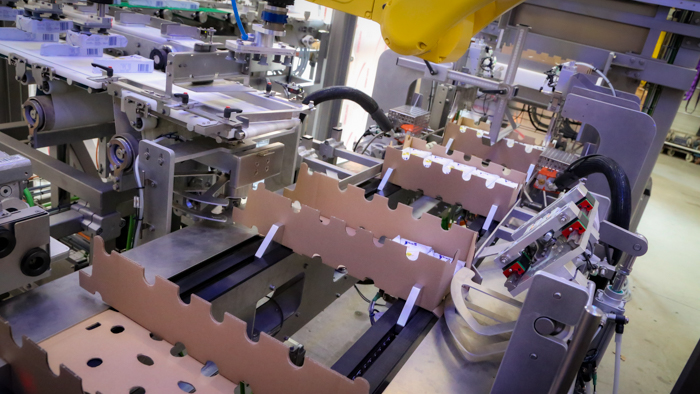

La palettisation peut être effectuée manuellement ou automatiquement. Dans le cas de la palettisation manuelle, les opérateurs empilent les produits sur la palette de manière à optimiser leur disposition en fonction de leur forme, de leur taille et de leur poids. Dans le cas de la palettisation automatique, ce sont des robots polyarticulés qui prennent en charge la prise et la dépose des produits sur la palette.

Vous souhaitez en savoir plus ?

Comment optimiser cette étape avec la palettisation automatique ?

Pour réduire l’espace perdu et bénéficier au maximum de l’espace offert par la palette, il est nécessaire de réaliser un plan de chargement optimal de la palette. Cette étape est entièrement prise en charge par un logiciel qui propose des plans optimisés.

Pour effectuer le plan, certaines informations sur les colis sont nécessaires :

- la longueur, la largeur et la hauteur d’un colis,

- les mêmes dimensions pour une palette,

- la nature des produits,

- la présence d'intercalaires,

- le nombre de colis,

- le poids brut d’un colis,

- la hauteur maximale de la charge palettisée,

- la charge utile et la tare (le poids à vide) de la palette.

Un certain nombre de calculs sont ensuite réalisés avec une matrice afin de déterminer la position et le nombre de colis par palette. Le chargement optimal d’une palette comprend donc :

- Le nombre de carton à mettre sur la palette,

- La position des intercalaires,

- Le type de palettisation, colonnaire ou croisée.

A lire : PALETTISATION AUTOMATIQUE : POURQUOI ET COMMENT SE LANCER ?

Pourquoi évoluer vers la palettisation automatique ?

La palettisation automatique constitue une véritable évolution pour le site de production qui s’en équipe. Elle permet d’abord d’alléger la pénibilité des opérateurs, qui sont alors positionnés sur des missions plus valorisantes. Le port de charge lourde et la répétition de mouvements peuvent engendrer des troubles musculo-squelettiques chez les salariés et faire augmenter les arrêts de travail et la survenue de maladies professionnelles. Le fait d’intégrer la palettisation automatique en fin de ligne participe également à l’image de l’entreprise et facilite le recrutement.

La palettisation automatique agit sur le temps de production avec la possibilité de faire fonctionner les robots sur des périodes prolongées. Les palettes bien constituées garantissent une optimisation des espaces et une meilleure protection des cartons.

La palettisation automatique permet des supprimer les problématiques de TMS, mais également de gagner en productivité. De plus, en confiant la palettisation aux robots, les opérateurs sont déchargés d’une tâche pénible et fastidieuse.