Gestes répétitifs, exposition à des produits allergisants ou dangereux, port de charges lourdes, … Les employés en fin de ligne se trouvent fréquemment confrontés à des risques pour leur santé, comme les troubles musculo-squelettiques. La réduction des dangers est un enjeu majeur, aujourd’hui, pour de nombreuses entreprises. Quelles sont les solutions pour réduire la pénibilité aux postes de conditionnement ? Par quelles étapes faire évoluer les postes de travail pour minimiser les risques pour la santé des travailleurs ?

Analyser les postes de conditionnement

Pour enclencher une amélioration des conditions de travail sur les postes de conditionnement, l’analyse du fonctionnement actuel et un diagnostic précis permettent de mettre en évidence les points à faire évoluer.

Interroger les données de l’entreprise constitue la première étape pour évaluer la pénibilité. Il apparaît nécessaire d’extraire des informations du Document Unique d’Évaluation des Risques (DUER), la fiche d’entreprise de la médecine du travail et tout document qui compilerait des données sur les risques. Les statistiques concernant les arrêts ou les accidents de travail, les maladies professionnelles ou encore l’absentéisme appuieront les premières hypothèses.

Pour enrichir cette première collecte, un questionnement direct des personnes concernées, les salariés, permettra de renforcer certains points ou d’en faire émerger de nouveaux. C’est de l’observation en condition que vont provenir les derniers constats.

Étudier la robotisation des postes

Pour intégrer un robot sur une ligne complète de conditionnement, la rédaction d’un cahier des charges constitue une étape essentielle. Les besoins de l’entreprise sont définis, les objectifs et les axes d’amélioration clairement déterminés, le budget cadré et l’environnement de l’installation étudié.

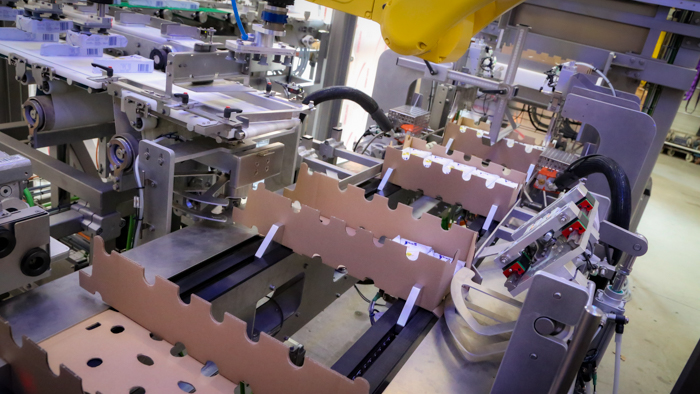

L’intégration d’un robot sur un poste de travail doit pouvoir répondre clairement aux nouvelles exigences de l’entreprise de production. Le concepteur-intégrateur de la nouvelle machine sur le poste de conditionnement propose alors la solution la plus pertinente en fonction du cahier des charges. Les différents paramètres à programmer pour que le robot remplisse sa pleine fonction et contribue à atteindre les objectifs sont fixés. Les fonctions les plus simples sont très souvent les postes de mise en caisse et de palettisation. L'arrivée de robots collaboratifs dans toutes les industries, permet de répondre à des fonctions basiques répétitives pour des budgets réduits ( moins de 100 K€) .

Toutes les variables peuvent être discutées pendant le projet d’installation. Les phases d’échange restent importantes afin d’insuffler dans le projet la véritable réponse aux besoins de l’entreprise.

A lire : Comment moderniser ma fin de ligne de production ?

Vous souhaitez en savoir plus ?

Optimiser les flux entre machines

La ligne de production doit rester cohérente, de son entrée jusqu’à sa sortie. L’introduction d’une machine tient absolument compte, à la fois, de son environnement direct, c’est-à-dire, la ligne complète de conditionnement, mais aussi de son environnement plus global, la ligne de production.

Un robot installé en fin de ligne doit s’inscrire dans une démarche d’amélioration générale de la ligne. Pour atteindre cette visée, plusieurs paramètres concernant les pièces doivent être étudiés : leurs dimensions, leurs poids, ainsi que leurs positions quand elles parviennent sur les postes de conditionnement. La prise en compte de ces caractéristiques dans leur environnement permet ensuite d’ajuster la programmation du robot afin d’atteindre une performance maximale.

Former les équipes

L’opérateur reste au cœur du bon fonctionnement de la ligne de production. Le robot vient simplement soutenir ses gestes pour réduire la pénibilité. Dans ce cadre, une formation des équipes est indispensable pour une parfaite intégration de la robotisation dans la ligne complète de conditionnement.

Les éléments de sécurité sont dispensés aux salariés qui occupent les postes de travail concernés afin d’éliminer tout danger de manutention. Le robot installé doit pouvoir être facilement programmé et manipulé par les opérateurs de la ligne. L’intégrateur prend également en charge la formation des gestes adaptés et des bonnes habitudes à prendre par les salariés.

L’intégrateur choisi pour intervenir sur la ligne complète de conditionnement doit avoir une forte dimension de conseil. Le maintien de l’échange à tous les stades de l’intégration, de l’étude du projet jusqu’à la mise en place et le fonctionnement effectif du robot, est essentiel.

Vous avez un projet d’automatisation de fin de ligne ? Contactez JYGA et un expert de la fin de ligne pourra vous proposer une solution adaptée