La robotisation d’un module d’encaissage est un atout majeur pour augmenter une production. Découvrez comment implanter un poste d’encaissage en fin de ligne de conditionnement.

- Robotiser un module d’encaissage : 6 bonnes pratiques !

- Bonne pratique #1 : Définir précisément les produits à manipuler par le robot

- Bonne pratique #2 : Choisir un type d’emballage (carton, caisse, wrap, etc.)

- Bonne pratique #3 : Choisir un module d’encaissage adapté

- Bonne pratique #4 : Optimiser la fin de ligne et préparer la zone d’implantation

- Bonne pratique #5 : Réaliser des tests pour gagner en cadence

- Bonne pratique #6 : Penser à adapter la fin de ligne jusqu’à la palettisation robotisée

Robotiser un module d’encaissage : 6 bonnes pratiques !

Une cadence plus élevée et des coûts réduits, deux raisons pour lesquelles robotiser un poste d’encaissage s’avère rentable. En plus de supprimer une tâche pénible, la robotisation permet de mieux maitriser l’encaissage en garantissant les quantités produits et donc éviter les erreurs humaines. Voici 6 bonnes pratiques à suivre pour robotiser un poste d’encaissage selon vos produits.

Bonne pratique #1 : Définir précisément les produits à manipuler par le robot

Avant de vous lancer dans le choix d’un module d’encaissage, il est important de définir précisément les produits à encaisser. Pour cela, on s'intéresse aux caractéristiques suivantes :

- La taille du produit ;

- La rigidité (souple, solide, emballé ou non) ;

- Le poids ;

- Les spécificités (fragilité, position, etc.).

Ce cahier des charges doit également définir si les produits seront amenés à évoluer. Dans le dernier cas, une définition précise des caractéristiques minimales et maximales est de rigueur pour choisir une encaisseuse polyvalente.

Bonne pratique #2 : Choisir un type d’emballage (carton, caisse, wrap, etc.)

Le type d’emballage dépend directement du produit à encaisser. S’il est parfois possible de conserver les mêmes caisses que celles utilisées en emballage manuel, il est souvent nécessaire de modifier ces dernières pour optimiser le processus.

Le cartonnier travaille en collaboration avec Jyga pour définir parfaitement la solution carton et garantir une parfaite mécanisation.

Il est également important de penser aux opérations de logistique qui suivent l’étape d’encaissage : palettisation, manutention, gerbage, transport…

Bonne pratique #3 : Choisir un module d’encaissage adapté

C’est une des étapes les plus importantes dans ce projet. La définition du cahier des charges doit permettre de faire une première sélection parmi les différentes solutions proposées sur le marché.

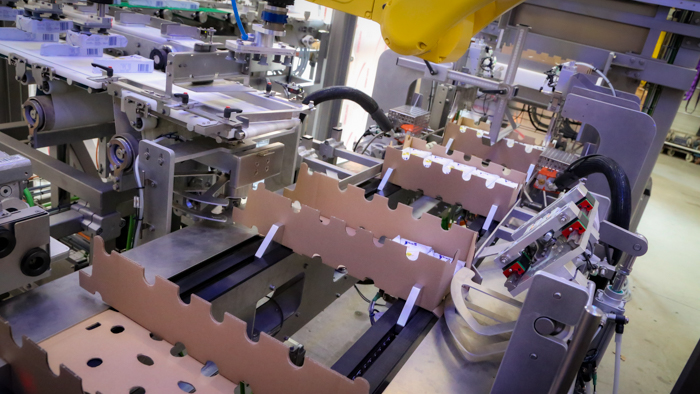

Il existe deux familles d’encaissage : l’encaissage top load et l’encaissage wrap. Le premier présente l’avantage de conserver les caisses existantes, de pouvoir réutiliser sa formeuse de caisse ou de former ses caisses à la main. En revanche, cette typologie de machine présente une limite sur la cadence caisse et sur la présentation des produits dans la caisse.

L’encaissage wrap est une solution extrêmement polyvalente et offre un large choix de caisse. Il existe de nombreuses possibilités : prêt à vendre, caisses ouvertes, caisses fermées … avec une multitude de choix de rangement dans la caisse. Ce type d’encaisseuse peut aller jusqu’à 30 caisses minute. Bien souvent, le prix d’une découpe wrap à plat est moins cher que le prix d’une découpe américaine à plat.

N’hésitez pas à discuter de votre projet avec un ingénieur commercial qui sera force de proposition. Jyga est spécialisée dans les machines d’emballages et maîtrise tous ces principes d’encaissage pour les secteurs de l’agroalimentaire, la santé ou le cosmétique.

A découvrir : Machines d’encaissage Jyga

Vous souhaitez en savoir plus ?

Bonne pratique #4 : Optimiser la fin de ligne et préparer la zone d’implantation

Avant l’étape d’intégration du robot d'encaissage (voir l'exemple de l'encaisseuse multi format), il peut être judicieux voir nécessaire de revoir l’organisation des convoyeurs pour l’alimentation automatique en produits. Selon l’automatisme choisi, il faudra certainement :

- revoir le positionnement des produits avant l’encaissage robotisé ;

- modifier la position des convoyeurs ;

- adapter la cadence d’approvisionnement ;

- regrouper les produits ;

- etc.

L’arrivée d’un module d’encaissage est l’occasion d’optimiser la circulation de vos flux de production. Pour cela, il faut repenser les zones d’implantation pour accueillir les nouveaux équipements. Il peut être pertinent de faire appel à des professionnels spécialisés dans la conception et l’intégration de ces systèmes, en mesure d’accompagner depuis la réflexion jusqu’à l’installation et la mise en production. Jyga pourra vous aider à concevoir des lignes de conditionnement en garantissant une parfaite gestion des flux ( Homme, maintenance, produit ...)

Bonne pratique #5 : Réaliser des tests pour gagner en cadence

En amont de la mise en production, il est essentiel de réaliser des tests pour maximiser les performances de l’encaissage. L’objectif est double : optimiser les cadences de production et fiabiliser la qualité de la mise en caisse (remplissage et fermeture).

Des tests de mise en route sont alors à prévoir en conditions réelles. Des ajustements nécessaires seront effectués jusqu'à l’obtention des résultats escomptés. Ces tests se font en atelier, bien souvent avec la présence des clients.

Bonne pratique #6 : Penser à adapter la fin de ligne jusqu’à la palettisation robotisée

Une fois le module d’encaissage robotisé, il peut-être judicieux d’installer un module de palettisation robotisée afin d’assurer un retour sur investissement maximum sur l’ensemble de la fin de ligne.

Il existe plusieurs solutions de palettisation qui vont du palettiseur robotisé au budget maîtrisé, jusqu'aux palettiseurs multilignes plus performants (et donc plus coûteux) pour répondre à tous les besoins des industriels.

Découvrez d'autres articles sur la thématique de l'encaisseuse automatique :

- 6 bonnes pratiques pour robotiser un module d encaissage

- 7 étapes pour automatiser un poste d'encaissage

- Quelle machine d'emballage carton automatique ?

- Quelle est la différence entre une étuyeuse et une encaisseuse ?

- Comment automatiser l'encaissage de mes emballages souples ?

- Qu'est ce qu'une encaisseuse wrap ?

- Quelle est la différence entre l'encaissage wrap et l'encaissage caisse américaine ?

- Qu'est ce qu'une barqueteuse ?

- Qu'est ce qu'une encartonneuse ?