Avantages logistiques et marketing considérables, mais un réel défi pour les industriels : c’est l’emballage souple !

Tout savoir sur l’encaissage des emballages souples

Les emballages souples se démocratisent et se retrouvent dans une multitude de secteurs. Que ce soit dans l’agroalimentaire ou les cosmétiques, ce type d’emballage séduit pour de nombreuses raisons : coûts réduits, compacité, facilité de mise en rayon, etc.

Contrairement aux emballages rigides, il est compliqué de manipuler ces produits souples de manière automatisée. Cependant, il existe des solutions techniques pour automatiser l’encaissage des emballages souples, et ce, quels que soient leur taille ou leur poids.

Qu’est-ce qu’un emballage souple ?

L’emballage souple se retrouve majoritairement dans l’agroalimentaire. Inventé au cours des années 1960, le Doypack est un exemple typique d’emballage souple. Ce sachet dit “stand up” tient debout et permet de faciliter la présentation. On retrouve également les sachets en plastique à fonds plats pour l’épicerie et les confiseries en général. Enfin, il existe aussi les sachets de type “coussin” ou encore « soufflet » pour le snacking, l’épicerie sèche, etc.

L’emballage souple a de nombreux avantages qui expliquent sa démocratisation. Il est économique en matière première tout en étant solide. Il est pratique à utiliser, pouvant être refermé ou utilisé à l’unité. Enfin, il est très apprécié du côté de la logistique, réduisant le poids et le volume des transports.

Les contraintes techniques de la manipulation des emballages souples

Avant d’automatiser l’encaissage des emballages souples, il faut connaître les caractéristiques de chaque produit. Le convoyage et la manipulation des sachets doivent être soigneusement pensés au risque de détruire le produit ou de rompre l’étanchéité de l’emballage.

La déformabilité du plastique souple induit une incertitude sur le positionnement et la géométrie du produit. Là où la taille d’une boîte en carton est constante, celle de l’emballage souple peut varier en fonction de la répartition à l’intérieur du sachet. Ainsi, il est nécessaire d’avoir recours à des systèmes d’automatisation appropriés à chaque produit.

Vous souhaitez en savoir plus ?

Choisir le bon type de caisse

L’emballage secondaire doit être pensé avec soin pour faciliter l’automatisation de l’encaissage et répondre aux besoins des clients. Dans la majorité des cas, il devra offrir une résistance suffisante pour pallier à la fragilité des emballages souples et permettre leur transport en minimisant les pertes.

Plusieurs types de caisses permettent de répondre à ces problématiques. Il existe trois grandes familles de caisses :

- Caisses PAV (prêt-à-vendre) : les caisses PAV présentent l’intérêt de mettre les produits debout bien rangés et directement utilisables en rayon.

- Caisses ouvertes : ce type de caisses est plutôt destiné aux produits à plat. Les produits sont parfois positionnés en tête bêche pour optimiser le rangement. C’est une caisse économique car il y a moins de carton. Découvrez ici l'encaisseuse wrap pour caisse ouverte JYGA.

- Caisses fermées : ces caisses apportent une protection aux produits de l’environnement extérieur. Comme les caisses ouvertes, les produits sont aussi bien souvent positionnés à plat.

- Caisses avec coiffe : plutôt destinées aux magasins Discount, ce type de caisse permet de disposer d’une caisse sans pré-découpes pour la mise en rayon des magasins. Il s’agit de caisses plus qualitatives.

- Caisses américaines : il s’agit d’une caisse de transport qui peut être formée à la main sans exigence de présentation et de rangement.

Enfin, la taille de caisse doit être pensée pour optimiser le taux d’occupation d’une palette et sa stabilité.

Optimiser l’ encaissage automatique : le rangement

Selon le type d’encaissage (prise unitaire ou prise multiple), les emballages souples doivent être préparés et agencés d’une certaine manière afin de faciliter leur insertion.

Il existe une multitude de solutions pour réaliser cette tâche :

- Prise unitaire avec robot rapide : à l’aide d’une caméra, les emballages souples sont pris à l’unité par un robot, orientés et positionnés dans la caisse ;

- Regroupement robotisé : à l’aide d’une caméra , les emballages souples sont regroupés par un robot ou un module mécanique en lot de x unité selon le plan de mise en caisse; L'ensemble est soit poussé dans la caisse et chargé par un robot.

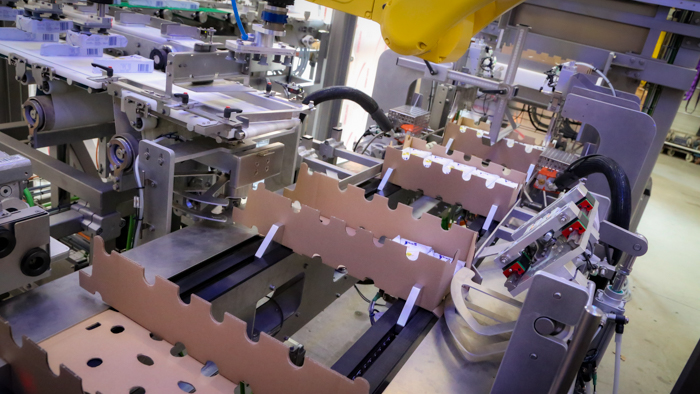

- Stacker : très apprécié pour les emballages très souples, il permet d’insérer les produits entre les taquets du stacker avant le chargement dans la caisse ;

- L’empileur descendant (puit) : les emballages souples arrivent en continu sur le convoyeur, sont empilés sur une zone avant de descendre et d’être chargés dans la caisse.

Une fois le regroupement réalisé, l’encaissage doit être réalisé immédiatement en 1 fois ou plusieurs fois.

Les différentes solutions d’encaissage pour emballage souple

Plusieurs solutions existent pour la phase d’encaissage des emballages souples. On peut distinguer 3 grands principes : l’encaissage wrap robotisé, l’encaissage à chute et le pick and place.

Le pick and place

Adapté aux produits très souples, l’encaissage pick and place offre une grande précision dans la manipulation des emballages souples. Le robot est muni d’un préhenseur adapté au produit et grâce à l’intermédiaire d’une caméra, il peut réaliser différentes tâches :

- retourner et positionner des sachets ;

- orienter la préhension selon la position d’arrivée ;

- optimiser intelligemment le remplissage d’une caisse en présence de produits de tailles différentes ;

- etc.

Du fait de sa simplicité mécanique, le pick and place est une solution d’encaissage très flexible et évolutive tout en garantissant des cadences très élevées.

L’encaissage à accumulation verticale (puit)

Cette solution permet de travailler principalement sur des rangements debouts à très haute cadence. Particulièrement efficace avec les produits plats ( type barquette ), son principe est très simple. La caisse est positionnée sous le convoyeur. Les produits sont accumulés par x dans le puit et sont basculés dans la caisse.

L’encaissage à accumulation horizontale

Les sachets arrivent à plat sur un convoyeur. Ils sont pivotés de 90° grâce à une roue à rochet puis sont accumulés sur la tranche par lot. Les lots de sachet sont chargés en une seule fois dans la caisse.

Ce type d’encaissage permet d’optimiser la vitesse de chargement de la caisse.

Découvrez d'autres articles sur la thématique de l'encaisseuse automatique :

- 6 bonnes pratiques pour robotiser un module d encaissage

- 7 étapes pour automatiser un poste d'encaissage

- Quelle machine d'emballage carton automatique ?

- Quelle est la différence entre une étuyeuse et une encaisseuse ?

- Comment automatiser l'encaissage de mes emballages souples ?

- Qu'est ce qu'une encaisseuse wrap ?

- Quelle est la différence entre l'encaissage wrap et l'encaissage caisse américaine ?

- Qu'est ce qu'une barqueteuse ?

- Qu'est ce qu'une encartonneuse ?