Le conditionnement manuel est l’une des étapes de production les plus génératrices de troubles musculo-squelettiques pour les opérateurs et opératrices. C’est aussi une étape à l’origine de nombreux problèmes de production qui peuvent nuire aux cadences de production. Automatiser l’encaissage avec une cellule d'encaissage est donc l’opportunité pour les industriels de gagner en productivité et de libérer du temps aux opérateurs pour d’autres tâches à plus fortes valeurs ajoutées.

- Bien comprendre les spécificités du produit et les flux de production

- Comprendre les fonctionnalités attendues de l’emballage

- Etude, proposition et optimisation de la cellule d'encaissage

- La bonne implantation de la cellule d’encaissage

- Définition de la bonne solution technique

- Le budget et le délai pour déployer une cellule d’encaissage automatisée

- L'accompagnement dans la durée

1.Bien comprendre les spécificités du produit et les flux de production

Le point de départ de tout projet d’installation de cellule d'encaissage automatisé est le produit. Il faut en effet établir le cahier des charges autour de ses spécificités : le type d’emballage primaire, la forme du produit, son poids, sa résistance (à la compression, à l’empilement), ses positions possibles de transport (à plat, à la vertical, en vrac)…

Il faut aussi bien sûr se pencher sur les flux de production actuels et les flux de production cibles, les cadences à tenir, le nombre de produits minimum/maximum attendus par contenant…

Pour cela un audit sur site peut être réalisé avec l’industriel et l’intégrateur afin d’appréhender concrètement toutes les contraintes.

A lire : Machines d’encaissage Jyga

2.Comprendre les fonctionnalités attendues de l’emballage

Ensuite viennent dans votre projet d’automatisation d’encaissage les questions qui s’y rapportent directement :

- Comment les produits seront-ils transportés ?

- Y-a-t-il une variété de formats possibles à prendre en compte ?

- Le packaging a-t-il une fonctionnalité particulière au-delà de la protection des produits :

- présentation des produits en magasin (ex : plateaux prêt à vendre) ?

- manipulation directement par le client final (ex : poignée de prise) ?

- aération naturelle du produit (ex : barquettes ouvertes) ?

Les réponses à ces questions vont influencer le choix du packaging et pourront impacter le type de cellule d’encaissage automatique à mettre en place.

Le choix du bon emballage résulte d’une collaboration entre le client, le cartonnier et le concepteur de machines.

3.Etude, proposition et optimisation de LA cellule d'encaissage

A ce stade, JYGA, en tant que fabricant et intégrateur de cellules d'encaissage automatiques, est en mesure de faire des premières préconisations sur les technologies et types de machines à utiliser.

En fonction des paramètres, il peut être nécessaire d’adapter les emballages et la stratégie de conditionnement (groupage des produits et organisation de l’empilement), ou d’utiliser les emballages existants en adaptant la machine en conséquence.

On considère qu’il existe 3 familles d’emballage pour l’encaissage :

- les caisses américaines : c’est le format le plus simple, une caisse en carton pliée et précollée à plat, mise en forme par la machine, remplie automatiquement par robot ou convoyeur et fermée par collage à chaud ou par pose de ruban adhésif. Découvrez notre formeuse de caisse américaine

- les barquettes : c’est un format de packaging où la partie haute est en principe ouverte et qui permet un accès simple par le haut, le carton est chargé à plat et mis en forme automatiquement par la machine.

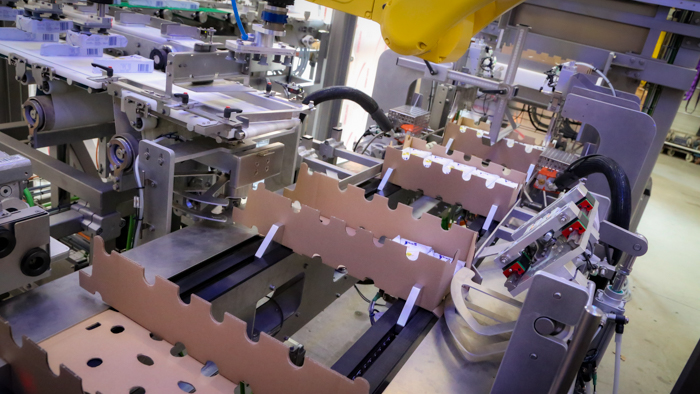

- les wraps : c’est une famille de packaging de plus en plus répandue. Les caisses sont chargées à plat dans le magasin de l’encaisseuse robotisée, les produits sont chargés et la caisse est refermée automatiquement autour des produits ce qui facilite le chargement et optimise la quantité de carton utilisée. Le wrap peut être ouvert ou fermé.

Pour ces 3 familles, on retrouve des déclinaisons : en caisses prêtes à vendre, en caisses deux pièces (avec coiffe), en caisses renforcées, cloisonnées (avec croisillons)…

In fine, en confiant l’analyse et l’étude à un spécialiste de l’encaissage automatique comme JYGA, vous pouvez réaliser des économies de plusieurs manières sur :

- la surface de carton utilisée

- le nombre de cartons approvisionnés par palette

- le nombre de caisses empilées par palette en fin de poste

- le temps opérateur libéré

Note : Il est important que l’étude faite par l’intégrateur de la cellule d'encaissage automatique prenne bien en compte tous les aspects HSE, maîtrise des risques et sécurité des hommes et des machines. Impliquer les opérateurs qui seront amenés à utiliser les machines dès le début du projet est donc indispensable.

A lire: Les principaux risques professionnels dans l'industrie d'emballage et de conditionnement

Vous souhaitez en savoir plus ?

4.La bonne implantation dE LA cellule d'encaissage

Une fois les grands éléments clés de votre projet de cellule d'encaissage automatique définis, il est indispensable de définir l’implantation idéale de votre cellule.

Le choix de l’implantation devra prendre en compte :

- les flux de produits finis (provenance depuis une ou plusieurs lignes)

- l’approvisionnement des consommables (cartons, étiquettes notamment)

- des passages des engins de manutention (transpalettes, chariots élévateurs..)

- des espaces de stockages amonts et avals

- de la circulation des opérateurs

- des accès pour les techniciens

- des échanges filaires ou sans fil à mettre en place avec les autres machines et les systèmes de supervision

5 - Définition de la bonne solution technique

Enfin, la solution ou les solutions définitives se dessinent avec précision. JYGA prend en compte tous les aspects précédemment vus (fonctionnalités clés, variété des formats, cadences, coûts, intégrations d’éléments complémentaires : palettiseur, marquage laser, étiquetage, système de vision industrielle, …) pour apporter une solution sur-mesure à partir de blocs fonctionnels éprouvés au fil des années dans l’industrie.

Aussi, JYGA intègre dans la conception de ses cellules d’encaissage toutes les contraintes :

- d’accessibilité,

- de nettoyage,

- d’ergonomie,

- de sécurité,

- de communication,

Tous ces points sont indispensables pour un usage serein au quotidien par les équipes de production.

6 - Le budget et le délai pour déployer une cellule d’encaissage automatisée

Le délai pour mettre en production une cellule d’encaissage automatique est en principe et en moyenne de 7 à 10 mois. Ce délai moyen chez JYGA court de la phase avant-projet jusqu’à la réception finale par le client pour la montée en production.

Côté budget, il est difficile de donner un budget précis tant les contraintes varient d’un projet à l’autre. Mais le retour sur investissement est en principe évalué entre 2 et 3 ans par les clients de JYGA.

7 - L'accompagnement dans la durée

Avec plus de 30 années dans la fabrication et la mise en place de cellules d’encaissage en fin de ligne, JYGA a développé un accompagnement complet des premières phases d’étude et tout au long de la phase d’utilisation de la cellule.

Cela se traduit notamment par :

- l’intégration des opérateurs dès le début du projet pour prendre en compte leur vision terrain et leurs contraintes du quotidien

- une conception virtuelle entière de la machine qui peut même être visualisée en réalité virtuelle pour aider les équipes à se projeter.

- la formation des opérateurs et des techniciens pour leur donner l’autonomie nécessaire

- l’étude avec les cartonniers spécialistes pour trouver les meilleures solutions techniques d’encaissage

- un service assistance performance (SAP) : assistance sur site, formation, télémaintenance, pièces détachées…

Jyga dispose d’une expérience unique auprès de grands industriels de l’agroalimentaire, de la santé, de la cosmétique et de l’hygiène. Si vous avez un projet d’encaissage automatique à l’étude ou si vous souhaitez évaluer l’impact que cela peut avoir sur votre production, n’hésitez plus à nous contacter.

Découvrez d'autres articles sur la thématique de l'encaisseuse automatique :

- 6 bonnes pratiques pour robotiser un module d encaissage

- 7 étapes pour automatiser un poste d'encaissage

- Quelle machine d'emballage carton automatique ?

- Quelle est la différence entre une étuyeuse et une encaisseuse ?

- Comment automatiser l'encaissage de mes emballages souples ?

- Qu'est ce qu'une encaisseuse wrap ?

- Quelle est la différence entre l'encaissage wrap et l'encaissage caisse américaine ?

- Qu'est ce qu'une barqueteuse ?

- Qu'est ce qu'une encartonneuse ?